双雷达激光AI建模应用于溜槽位置检测、落料高度检测、车厢间隔检测、车厢边缘检测、装载平整度检测、车厢间隔检测等环节。

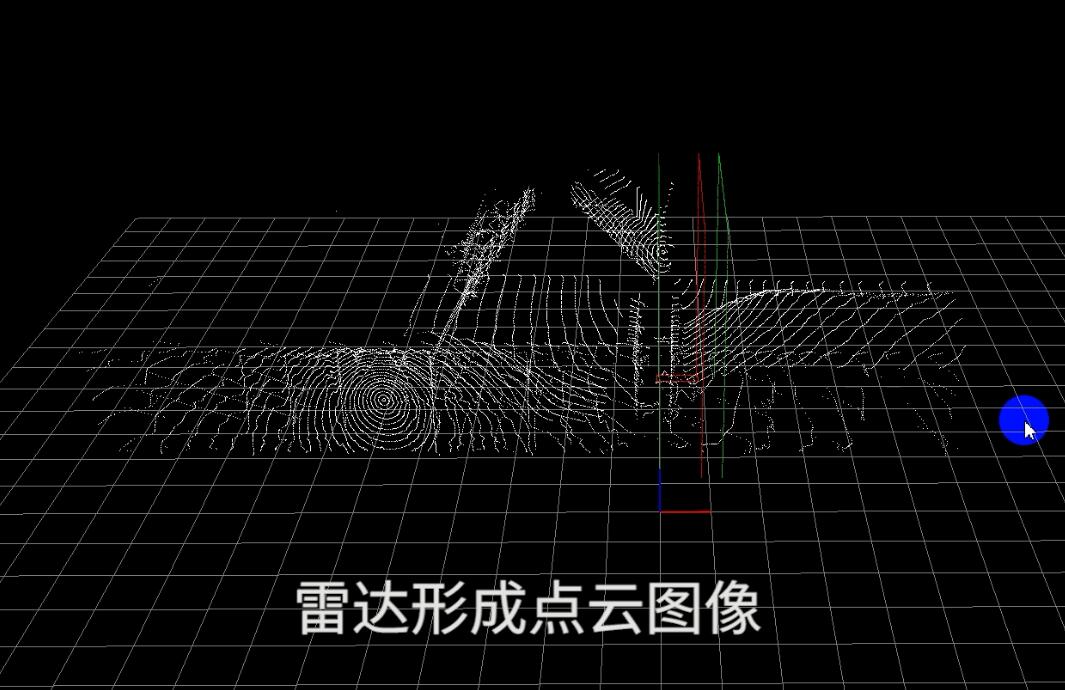

系统的有效运行,主要由自主训练的自动装车智能检测算法提供支撑,该算法从雷达点云数据中智能识别车厢边缘、动态监测装载状态,并实时检测物料散落的发生,依据雷达点云数据结合轨道衡、定量仓料位数据,实时计算车厢边缘位置和物料装载状态实现精准装车,快速完成整个装车过程。

溜槽位置检测:当火车车厢驶入到雷达设定的停车点云位置后,系统智能识别车体平面、判断溜槽与车厢位置距离,自动控制溜槽下摆到合适角度位置,形成固定夹角,用于自动装车以及过车节装车;雷达定位车厢精确的物理位置,确保车厢与溜槽保持相对的位置,并无缝配合,避免车厢与溜槽相撞。

落料高度检测:动态检测装载料位实时情况,控制溜槽上升或下降。

车厢边缘检测:判断车厢与溜槽位置,车厢边缘超限,系统自动控制溜槽闸板,停止放料;判断停车状态;牵引移车位置合适时启动溜槽翻板,溜槽下降,装完车厢余煤;

装载平整度检测:AI激光雷达检测料位高度的同时也会根据雷达点云数据检测当前车厢装车料位的平整度。如果当前车厢装车物料高度不齐或平整度差距较大时,雷达会根据当前装车料位高度及时给PLC发送信息控制溜槽上升或下降解决当前装车料位高度不一致的问题。

车厢间隔检测:装车时雷达通过扫描两车厢之间间距形成点云数据雷达,需要在装车时实时检测两车厢距离,避免在下节车厢还未到溜槽落料口时突然放料造成物料从两车厢之间撒料的事故。

Copyright © 2022 山东矩阵软件工程股份有限公司 All Rights Reserved. 鲁ICP备16005324号-1 XML地图

技术支持:矩阵软件

扫一扫咨询微信客服

扫一扫咨询微信客服